切割复合材料通常需要特殊的切割技术,这是因为复合材料独特的结构与性能导致其切割难度和要求高于单一材料,以下从复合材料特性、传统技术局限性、所需特殊技术及关键要点等方面展开说明:

复合材料特性带来的切割挑战

- 各向异性:复合材料在不同方向上的力学性能差异显著,例如碳纤维复合材料在纤维方向上强度高、刚度大,而在垂直于纤维方向上则相对较弱。这种各向异性使得切割过程中材料的去除行为和应力分布变得复杂,容易导致切割边缘出现分层、毛刺、撕裂等缺陷。

- 层间结合力弱:复合材料通常由多层不同材料通过粘结等方式组合而成,层间结合力相对较弱。在切割过程中,切割力可能会引起层间分离,影响切割质量和材料的整体性能。

- 热敏感性:部分复合材料(如一些树脂基复合材料)对热较为敏感,在切割过程中产生的热量可能会导致树脂软化、分解,从而使材料的性能下降,甚至引发火灾等安全隐患。

传统切割技术的局限性

- 机械切割:传统的机械切割方法(如锯切、铣削等)在切割复合材料时,由于刀具与材料之间的摩擦和挤压,容易在切割边缘产生较大的应力和损伤,导致分层、毛刺等问题。而且,刀具磨损较快,需要频繁更换,增加了生产成本和停机时间。

- 热切割:热切割方法(如火焰切割、等离子切割等)会产生大量的热量,对于热敏感的复合材料来说,这是不可接受的。高温会使复合材料中的树脂发生热降解,破坏材料的结构,严重影响其性能。

切割复合材料所需的特殊技术

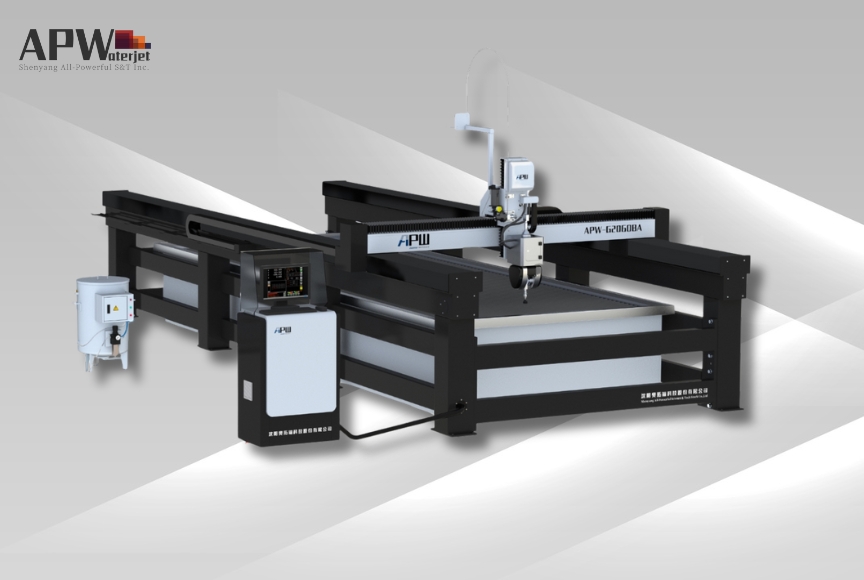

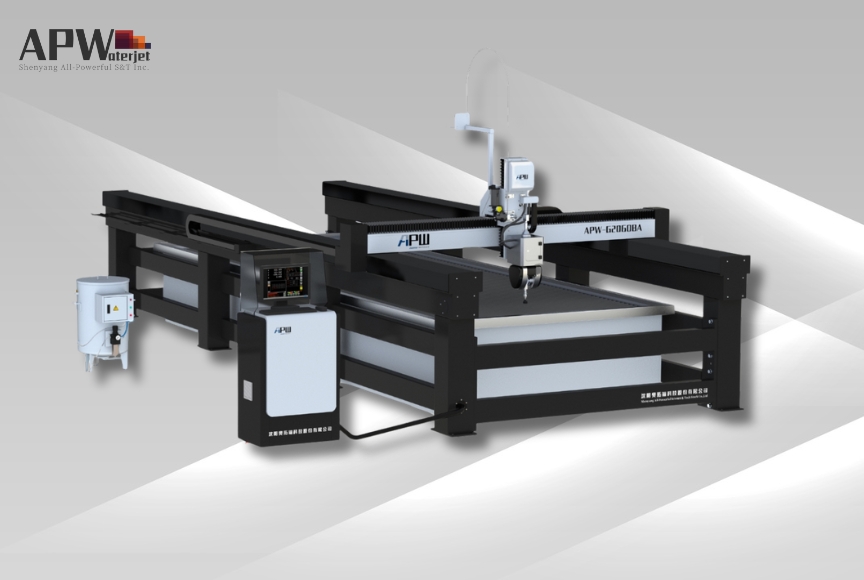

- 水刀切割

- 原理及优势:水刀切割利用高压水流携带磨料对复合材料进行切割,属于冷切割方式,不会产生热影响区,避免了因热引起的材料性能下降问题。同时,水刀切割的压力和速度可调,能够适应不同类型和厚度的复合材料切割需求,切割精度较高,可有效减少分层和毛刺的产生。

- 应用场景:广泛应用于航空航天领域中复合材料机身、机翼等部件的切割加工,以及汽车制造中复合材料内饰件、车身结构件的切割。

- 激光切割

- 原理及优势:激光切割通过聚焦的高能量激光束照射复合材料表面,使材料迅速熔化、汽化或达到燃点而燃烧,同时借助与光束同轴的高速气流吹除熔融物质,从而实现切割。激光切割具有切割速度快、精度高、热影响区小等优点,能够切割出各种复杂形状的复合材料工件。

- 应用场景:在电子电器行业,用于切割印刷电路板(PCB)等复合材料;在医疗器械制造中,用于切割高精度的复合材料医疗器械零部件。

- 超声波切割

- 原理及优势:超声波切割是利用超声波发生器将电能转换为高频机械振动,通过变幅杆将振幅放大,并传递到切割刀上。切割刀在振动过程中对复合材料施加高频冲击力,使材料在局部产生高温高压而发生断裂,从而实现切割。超声波切割具有切割力小、切割边缘质量好、可切割薄型和脆性复合材料等优点。

- 应用场景:常用于切割食品包装用复合材料薄膜、橡胶制品等薄型复合材料。

切割复合材料的关键技术要点

- 切割参数优化:不同的复合材料和切割技术需要不同的切割参数,如水刀切割中的水压、磨料流量、切割速度,激光切割中的激光功率、脉冲频率、焦点位置,超声波切割中的振动频率、振幅、切割压力等。需要通过实验和优化算法,找到最佳的切割参数组合,以获得高质量的切割效果。

- 夹具设计与固定:由于复合材料在切割过程中容易产生变形和振动,因此需要设计专门的夹具来固定材料,确保切割的稳定性和精度。夹具应能够均匀地施加夹紧力,避免对材料造成局部损伤。

- 切割路径规划:合理的切割路径可以减少切割过程中的热积累、应力和变形,提高切割质量和效率。在规划切割路径时,应尽量避免急转弯和重复切割,同时考虑材料的纤维方向和层间结构。

消防车

特种车辆

水射流工程

水刀

奥 拓 福 水 刀立足品质 专业切割 专注水射流26年

消防车

特种车辆

水射流工程

水刀

奥 拓 福 水 刀立足品质 专业切割 专注水射流26年

作者:admin

作者:admin

来源:

来源:

发布于:2025-05-28 10:16:12

发布于:2025-05-28 10:16:12

浏览:136

浏览:136