消防车

特种车辆

水射流工程

水刀

奥 拓 福 水 刀立足品质 专业切割 专注水射流26年

消防车

特种车辆

水射流工程

水刀

奥 拓 福 水 刀立足品质 专业切割 专注水射流26年

400-83-29299

400-83-29299

apw@apw.cn

沈阳市浑南新区浑南东路国际产业园日本园15-16号

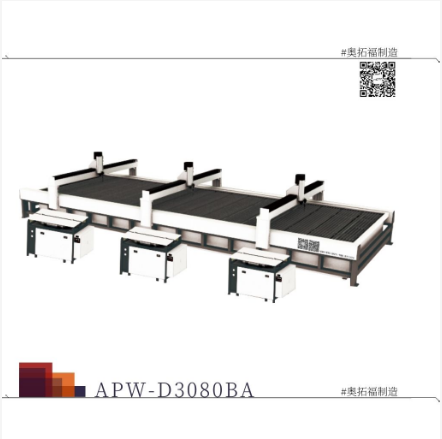

二维切割平台主要包括底座和进给机械传动结构动机伺服驱动方式,而是以传统的机械传动机构为主其进给系统并非直线电它主要包括引导和支承执行部件的导轨、丝杠螺母副、齿型带传动及其支承部件等。

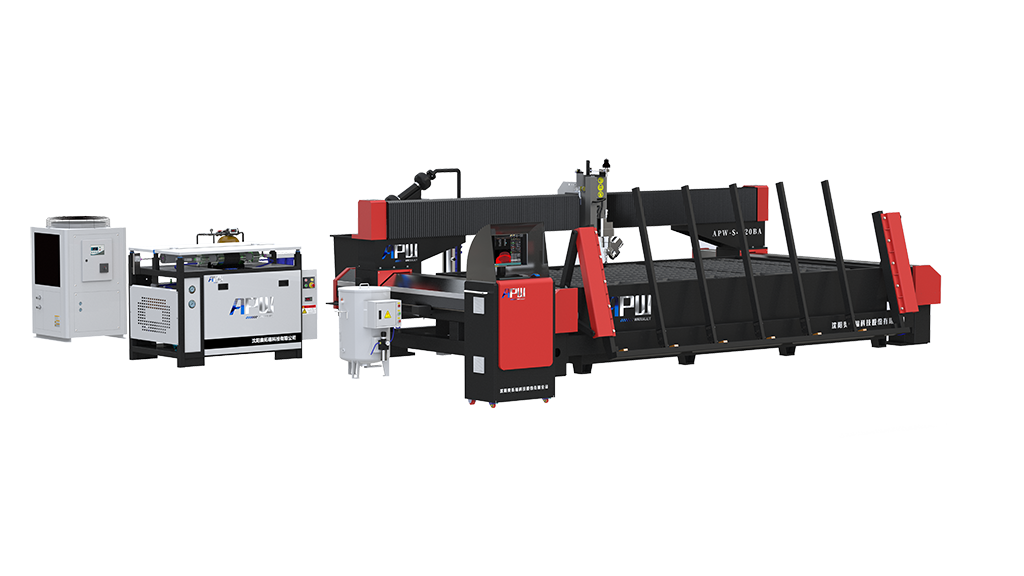

五坐标水力切割机床主要负责加工转接段附着衬套类零件,要在空间曲面上切割470个孔,但是原有水切割使用的CIMROC系统不具备对每个加工孔位的法向距离进行自动存储功能,一旦设备中途中断加工,操作者需要重新对刀,加工程序又重新开始,严重影响生产效率。

由于在加工自由曲面时,3轴联动控制的机床无法避免切速接近于零的球头铣刀端部参予切削,进而对工件的加工质量造成破坏性影响

全球性专业石材展览会,第二十二届中国厦门国际石材展将于2022年7月30日在厦门国际会展中心隆重举行。双循环新格局下,上下游全产业链,建筑、设计圈,跨界平台机构齐聚厦门,共同关注、探讨并推动石材行业高质量发展的新业态。

复合悬臂式切机是参照国内外同类产品 ,在现有的基础上 ,扬长避短而设计出来的。该机在整体上采用全自动大梁位移定位 ,微电脑控制 ,有操作简便、 切割精度高、 性能稳定等特点。

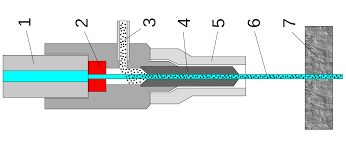

水射流‘·水刀”的刚性,由此可得到水射流的水压决定了水射流的冲蚀能量和‘水刀”刚性

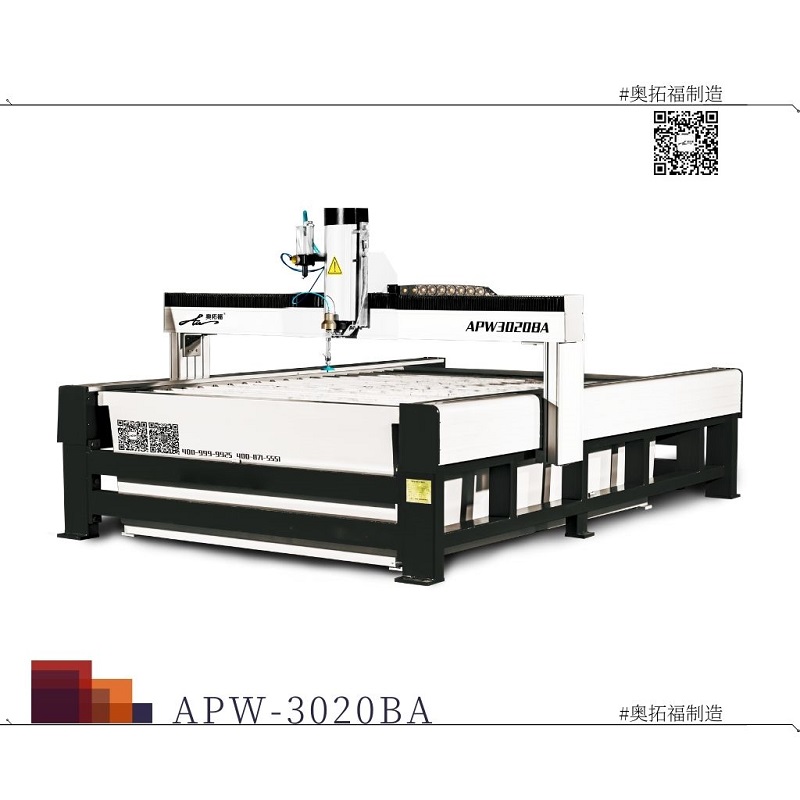

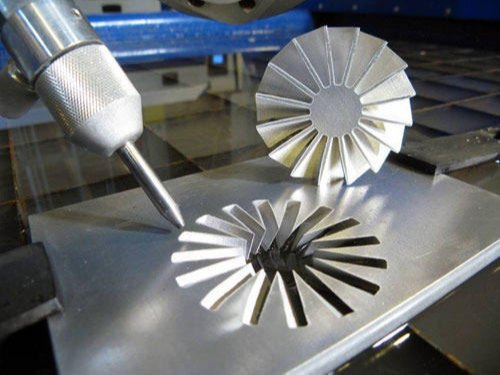

水切割机中有一些关键部件,决定其加工性能。如何提高和改进这些关键部件的功能和性能,也成为水切割机发展的关键性问题。

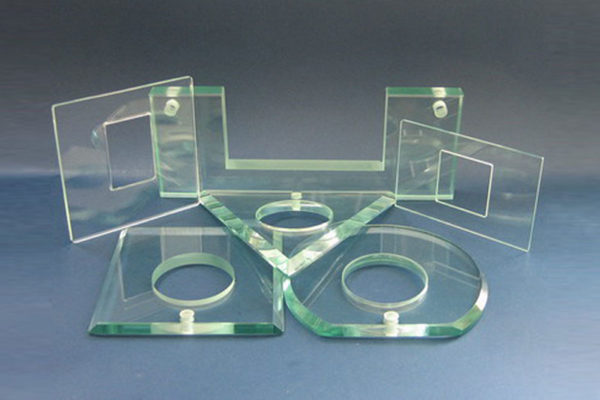

玻璃的加工一般可分为冷加工、热加工两种类型,冷加工是指裁切、磨边、钻孔、喷砂等不需加热的处理程序;而热加工则是透过高温来进行作业的。

由于大厚度火焰切割的应用场合是大型及重型零部件生产部门 ,由于切割厚度大、 冷态工件和热态工件都需要进行切割、 工件的截面尺寸经常变换等诸多原因 ,形成了大厚度火焰切割工艺及设备具有如下特点。

显然 , 超高压水切割有许多优点 , 但也从技术角度提出更高的要求 , 如材料的耐磨性、 超高压的密封间题、 超高压的安全问题、 超高压的可靠性等都是同业关注的焦点。