消防车

特种车辆

水射流工程

水刀

奥 拓 福 水 刀立足品质 专业切割 专注水射流26年

消防车

特种车辆

水射流工程

水刀

奥 拓 福 水 刀立足品质 专业切割 专注水射流26年

400-871-5551

apw@apw.cn

沈阳市浑南新区浑南东路国际产业园日本园15-16号

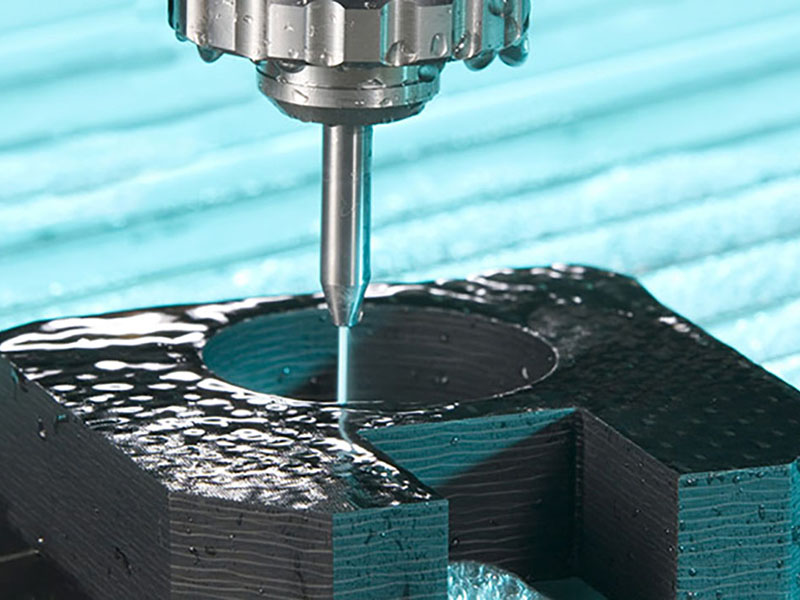

随着材料科学与技术的不断发展,新型材料如不同特性的石材、玻璃、复合材料等不断涌现。传统的热切割手段,诸如 氧切割、等离子切割、激光切割在切割材料时,均以高温作业为主,在高温环境下材料的物理、机械性能及材料的晶间组织 结构会遭到破坏,因而对被切割材料的性质有一定的影响。其中氧切割、等离子切割手段,可以运用于金属材料,而不能切 割非金属材料。激光切割虽能切割金属材料和非金属材料,但对铜、铝就无法切割,而且激光切割的深度有限,价格昂贵。

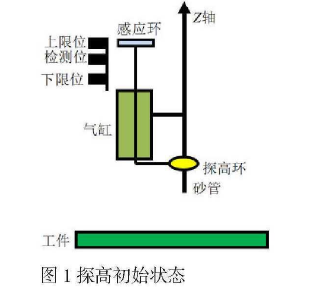

水刀切割时,需要切割头与工件之间始终保持3-5mm距离,当待加工板材的表面厚薄不一致时需要及时调整切割头高度。如果采用手动调节,既延长了加工准备时间,在距离较大时会降低切割速度与质量,距离过小时,又会造成砂管与工件发生碰撞,故用手动调整既繁琐又不方便。设计的遥控独立探高装置很好地解决了上述问题,实现随时自动探高和高度调整。

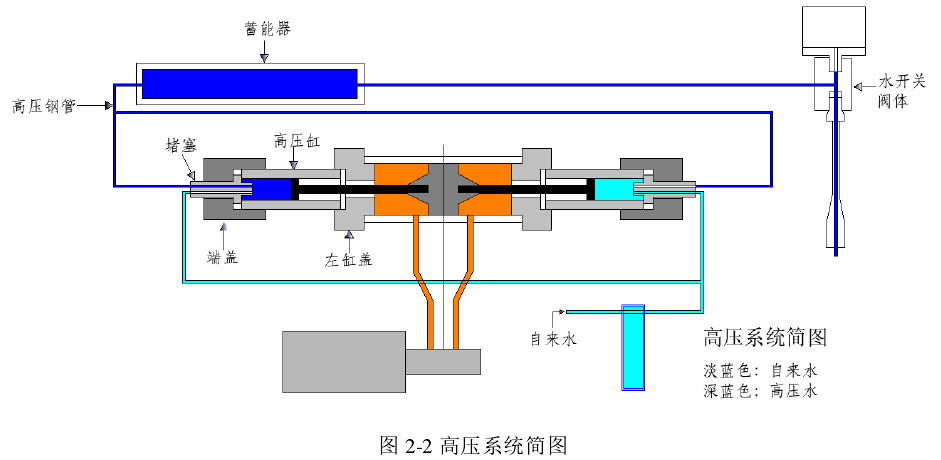

高压发生器是水切割机床的核心,其是超高压水产生之处,也是零部件承受较高应力应变之处。本文以某水刀公司的七个关键高压结构件为研究对象,分别为左缸盖、高压缸、堵塞、端盖、高压钢管、水开关阀体和蓄能器。并根据实际需要分别对各个高压零部件开展静力分析、模态分析、轻量化优化设计和疲劳分析。

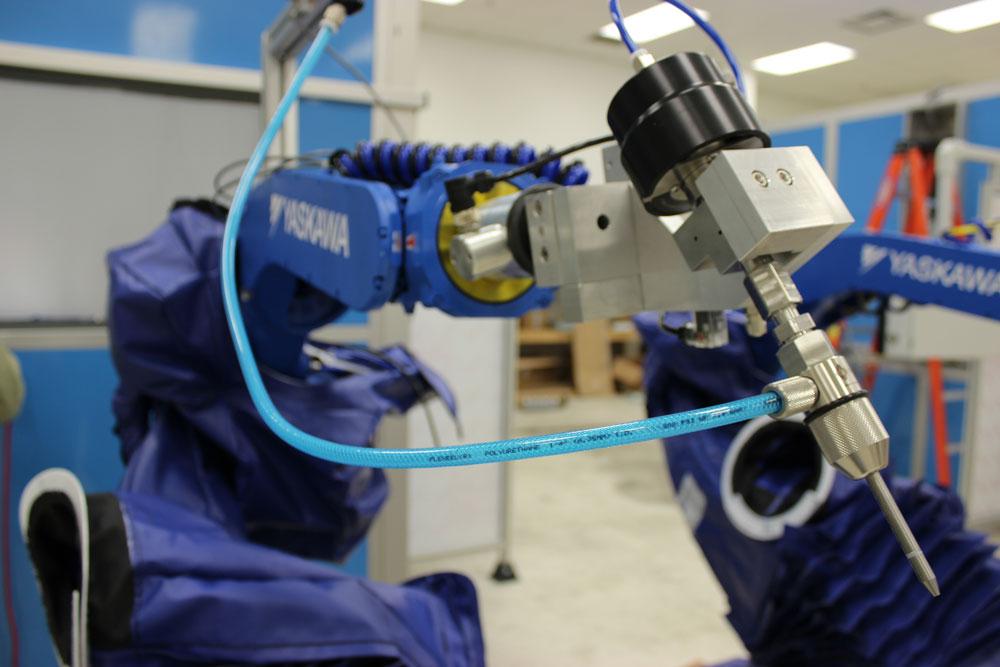

计算机技术的飞速发展和计算机性能的不断提升为水切割机床的智能化设计提供了高效、便捷的实现方式。

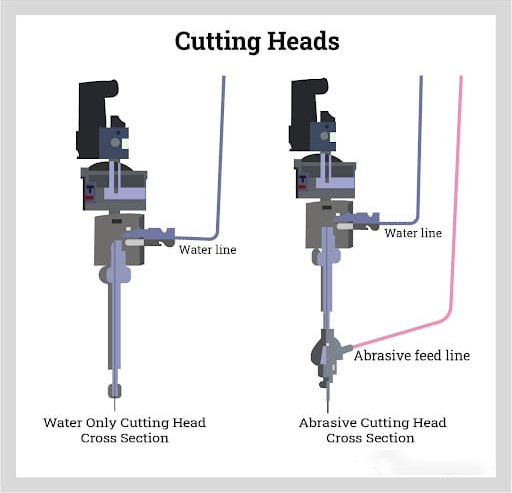

高压水通过切割头的喷嘴,切割头是钻石、红宝石或蓝宝石,其孔小于针尖。 当水通过时,它的速度从根本上增加到超过 90,000 psi 或 2500 mph。 切割过程直接受切割头提供的功率影响。 如果使用得当,精密工具切割头可以使用 500 到 1000 小时。

“水刀加工中心”具有超高压水切割系统和电主轴系统,并备有刀库,可容24把刀。该产品集水切割切、锉、铣、磨等多功能于一体,可一次对工件进行复合型的成形加工。

汽车罐车作为公路运输的重要载体,被广泛应用于石油、化工等运输领域。汽车罐车作为移动式压力容器的一种,需按相关规定进行定期检验,为保证磁粉探伤、壁厚测量等检验结果的准确性和进罐检测人员的安全性,则需预先对罐体内部进行清洗,其中液化石油气(LPG罐车污垢由于存在成分复杂、茹性大、附着力强等特点,清洗难度最大,因此提出了高压水射流清洗。

以金属切割为例,和激光切割相比较,水切割在薄板的切割速度方面要低于激光切割,但在16mm以上的金属切割采用激光法则明显效率降低且投资大成本高,而且切缝周边仍有一定的热影响区,在20mm以上厚板切割中水切割表现出高效、经济且切割厚度可达100mm以上,其能效高于热切割并且对材料无任何影响,再加上水刀对切割材料没有限制。

水切割作为一种冷态切割工艺,具有高能、冷态、点割的特点,它对被切割材料没有选择性,切割时不会产生分层、无热聚集、无热影响区、无粉尘污染等,不会破坏材料的内部组织,无断点切割,切缝窄,无畸变,能进行二维与三维异形切 割。

对于没有磨料的纯水刀应用,更大的压力可能会导致更快的切割。事实上,来自高压系统的较小直径的射流在纯水切割应用中可能更有效,例如食品或泡沫橡胶。然而,在磨料水射流切割系统中,进行切割的是磨料,而不是水。相反,水会加速连贯流中的小磨粒,从而侵蚀被切割的材料。